ГНБ

Горизонтальное бурение и Горизонтальное направленное бурение (ГНБ или англ. HDD от horizontal directional drilling) — управляемый бестраншейный метод (англ.)русск. прокладывания подземных коммуникаций, основанный на использовании специальных буровых комплексов (установок). Длина прокладки путей может быть от нескольких метров до нескольких километров, а диаметр более 1200 мм. Для защиты коммуникаций применяются трубы из полиэтилена (ПНД), стали и других материалов.

История

Горизонтальное бурение было изобретено в 1963 году Мартином Черрингтоном, как альтернатива традиционному траншейному методу по прокладке коммуникаций. Это изобретение было революционным в строительном бизнесе.

Технология бестраншейного строительства подземных коммуникаций

Перед началом работ тщательно изучаются свойства и состав грунта, дислокация существующих подземных коммуникаций, оформляются соответствующие разрешения и согласования на производство подземных работ. Осуществляется выборочное зондирование грунтов и, при необходимости, шурфление особо сложных пересечений трассы бурения с существующими коммуникациями. Результаты этих работ имеют определяющее значение для выбора траектории и тактики строительства скважины. Особое внимание уделяется оптимальному расположению бурового оборудования на строительной площадке и обеспечению безопасных условий труда буровой бригады и окружающих людей.

Строительство подземных коммуникаций по технологии горизонтального направленного бурения осуществляется в четыре этапа:

бурение пилотной скважины,

последовательное расширение скважины,

протягивание трубопровода,

заключительный этап.

Этапы строительства подземных коммуникаций

Бурение пилотной скважины

Бурение пилотной скважины — особо ответственный этап работы, от которого во многом зависит конечный результат. Оно осуществляется при помощи породоразрушающего инструмента — буровой головки со скосом в передней части и встроенным излучателем.

Буровая головка соединена посредством полого корпуса с гибкой приводной штангой, что позволяет управлять процессом строительства пилотной скважины и обходить выявленные на этапе подготовки к бурению подземные препятствия в любом направлении в пределах естественного изгиба протягиваемой рабочей нити. Буровая головка имеет отверстия для подачи специального бурового раствора, который закачивается в скважину и образует суспензию с размельченной породой. Буровой раствор уменьшает трение на буровой головке и штанге, предохраняет скважину от обвалов, охлаждает породоразрушающий инструмент, разрушает породу и очищает скважину от её обломков, вынося их на поверхность.

Контроль за местоположением буровой головки осуществляется с помощью приёмного устройства локатора, который принимает и обрабатывает сигналы встроенного в корпус буровой головки передатчика. На мониторе локатора отображается визуальная информация о местоположении, уклоне и азимуте буровой головки. Также эта информация отображается на дисплее оператора буровой установки. Эти данные являются определяющими для контроля соответствия траектории строящегося трубопровода проектной и минимизируют риски излома рабочей нити. При отклонении буровой головки от проектной траектории оператор останавливает вращение буровых штанг и устанавливает скос буровой головки в нужном положении. Затем осуществляется задавливание буровых штанг без вращения с целью коррекции траектории бурения.

Строительство пилотной скважины завершается выходом буровой головки в заданной проектом точке.

Буровая штанга (БШ) представляет собой трубу диаметром 50-80 мм и длиной 2-6 метра. На концах БШ нарезаны КОНИЧЕСКИЕ резьбовые соединения с наружной, и на противоположном конце — с внутренней резьбами. БШ имеет один очень важный элемент без которого изменение направления пилотной скважины было бы невозможным, это — сильфонная вставка (соединение). На каждой БШ есть два таких соединения. В общем-то, технологически, это больше напоминает накатку на трубе, нежели какую-то вваренную в БШ вставку.

В буровой машине БШ вкручиваются, последовательно, одна в другую, по мере продвижения буровой головки. Таким образом, соединённые между собой БШ, похожи на гибкий трос, которым прочищают канализационные трубы.

Принцип изменения направления

Принцип изменения направления движения буровой головки в горизонтальной и вертикальной плоскостях происходит по принципу гибкого троса: если его свободный конец не закреплён (если закреплён, то это уже «гибкий ВАЛ»), то есть он всегда будет немного изогнут.

Оператор на дисплее переносного приёмника «видит» угол поворота буровой головки (то есть «свободного конца троса») и её направление, и, если необходимо «повернуть» направление скважины, выдаёт команду оператору бурильной машины «стоп», а затем «Повернуть на N../градусов» (но только в одном направлении — по направлению закручивания резьб БШ!) так, чтобы буровая головка легла в нужном направлении. Далее, по команде оператора выносного пульта, происходит «вдавливание» буровой головки в грунт на угол нужной траектории, затем оператор бурильной машины включает подачу промывочной жидкости — обычно воды — и продольную подачу с вращением. Подача промывочной жидкости производится под регулируемым давлением через шпиндель бурильной машины в БШ и далее к буровой головке. Буровая головка забуривается в грунт на необходимую траекторию.

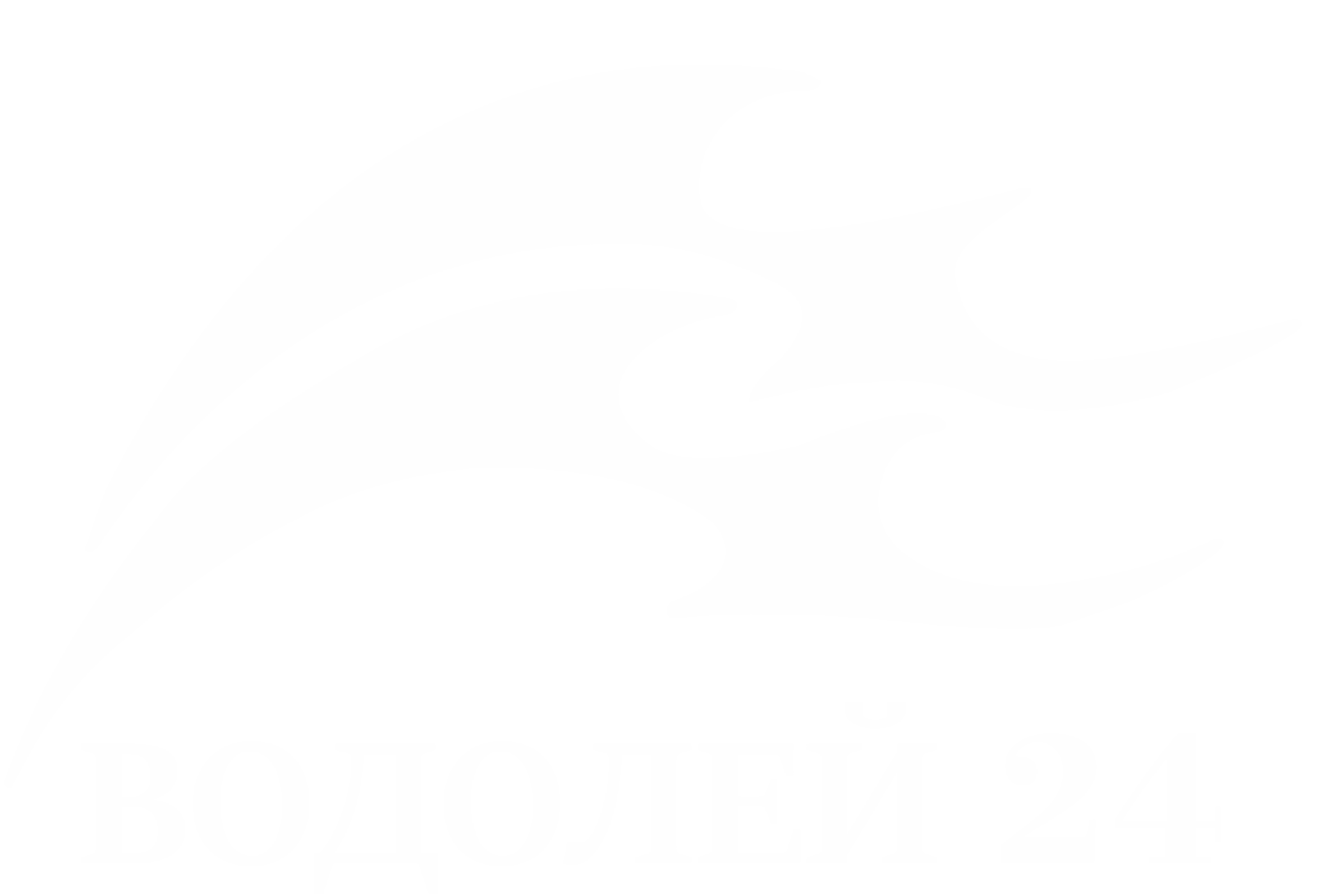

Расширение скважины осуществляется после завершения пилотного бурения. Буровая головка отсоединяется от буровых штанг и вместо неё присоединяется риммер — расширитель обратного действия. Приложением тягового усилия с одновременным вращением риммер протягивается через створ скважины в направлении буровой установки, расширяя пилотную скважину до необходимого для протаскивания трубопровода диаметра. Для обеспечения беспрепятственного протягивания трубопровода через расширенную скважину её диаметр на 50-100 % превышает диаметр трубопровода.

Расширение скважины осуществляется после завершения пилотного бурения. Буровая головка отсоединяется от буровых штанг и вместо неё присоединяется риммер — расширитель обратного действия. Приложением тягового усилия с одновременным вращением риммер протягивается через створ скважины в направлении буровой установки, расширяя пилотную скважину до необходимого для протаскивания трубопровода диаметра. Для обеспечения беспрепятственного протягивания трубопровода через расширенную скважину её диаметр на 50-100 % превышает диаметр трубопровода.

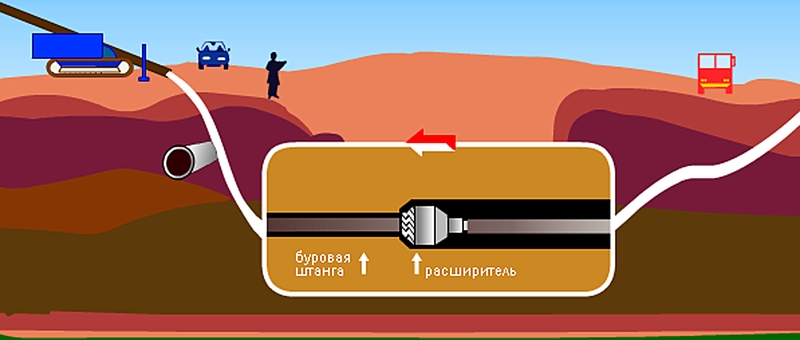

На противоположной от буровой установки стороне скважины располагается готовая к протягиванию плеть трубопровода. К переднему концу плети крепится оголовок с воспринимающим тяговое усилие вертлюгом и риммеру, и в то же время не передаёт вращательное движение на трубопровод. Таким образом, буровая установка затягивает в скважину плеть протягиваемого трубопровода по проектной траектории.

Заключительный этап

После окончания основных технологических этапов, инженерно-технический персонал сдает заказчику исполнительную документацию, на которой указано фактическое положение уложенного трубопровода в различных плоскостях, с обязательным указанием «привязок» к ориентирам на местности.

Установка ГНБ Vermeer D33x44

Установки (машины) ГНБ представляют собой комплексную строительную технику. Типичная машина включает в себя — раму, кузов, ходовую часть (гусеничную или колесную) энергетическую установку (дизельный двигатель), гидростанцию, устройство подачи штанг, буровой лафет, панель управления (рабочее место оператора).

Установки (машины) ГНБ представляют собой комплексную строительную технику. Типичная машина включает в себя — раму, кузов, ходовую часть (гусеничную или колесную) энергетическую установку (дизельный двигатель), гидростанцию, устройство подачи штанг, буровой лафет, панель управления (рабочее место оператора).

Установки классифицируются согласно максимальному усилию протяжки, измеряемому в тоннах. Другой важной характеристикой является максимальный диаметр расширения и максимальная длина бурения.

Второстепенные показатели, которые могут характеризовать потребительские качества установки ГНБ — радиус изгиба колонны штанг (показывает, насколько сильно можно изменять траекторию пилотного бурения), а также расход бентонитового раствора (л./мин., показывает, насколько часто необходимо будет пополнять резервуар смесительного устройства для приготовления бурового раствора).

Система локации в ГНБ как инструмент управления

Управление в ГНБ — очень важный момент. Бур в процессе работы находится вне зоны видимости и досягаемости, и неконтролируемое бурение может привести к непредсказуемым последствиям. Поэтому в производстве работ ГНБ для контроля процесса бурения применяются системы локации. Система локации представляет собой зонд, который расположен на буровой головке, и специальный прибор синхронизации с этим зондом, который находится в руках у оператора системы локации(локаторщика) на земной поверхности. Зонд регистрирует всю информацию об угле и направлении бурения, числе оборотов и температуре буровой головки. Эта информация передается в процессе бурения локаторщику и предотвращает нежелательные последствия.

Управление в ГНБ — очень важный момент. Бур в процессе работы находится вне зоны видимости и досягаемости, и неконтролируемое бурение может привести к непредсказуемым последствиям. Поэтому в производстве работ ГНБ для контроля процесса бурения применяются системы локации. Система локации представляет собой зонд, который расположен на буровой головке, и специальный прибор синхронизации с этим зондом, который находится в руках у оператора системы локации(локаторщика) на земной поверхности. Зонд регистрирует всю информацию об угле и направлении бурения, числе оборотов и температуре буровой головки. Эта информация передается в процессе бурения локаторщику и предотвращает нежелательные последствия.

Буровые растворы при горизонтально направленном бурении

Порошок для изготовления бурового раствора для ГНБ и расширитель.

Специалисты по ГНБ уделяют много времени вопросам улучшения качества промывочных жидкостей при бурении горизонтально направленных скважин. Известно, что буровой раствор оказывает большое влияние на продуктивность и эффективность всего процесса: скорость бурения, экологическую обстановку, безопасность работ. В ГНБ качество бурового раствора гарантирует 70−80% успешного выполнения работ по прокладке коммуникаций.

Специалисты по ГНБ уделяют много времени вопросам улучшения качества промывочных жидкостей при бурении горизонтально направленных скважин. Известно, что буровой раствор оказывает большое влияние на продуктивность и эффективность всего процесса: скорость бурения, экологическую обстановку, безопасность работ. В ГНБ качество бурового раствора гарантирует 70−80% успешного выполнения работ по прокладке коммуникаций.

Осуществляя работы в песчаных грунтах, специалисты ГНБ часто сталкиваются с проблемой фильтрации и водопоглащения, это обусловлено свойствами самого грунта, так как песок по своей природе порист и высоко проницаем. Что касается сланцевых глин и суглинков, часто встречающихся в местах проведения буровых работ, то под воздействием воды такие виды пород становятся липкими и набухают. Результатом подобных процессов может стать потеря циркуляции жидкости, застревание и заклинивание бурового инструмента, что приводит к невозможности дальнейшего выполнения работ при так называемом «прихвате инструмента».

Для избежания данных проблем используют бентонитовые буровые растворы и различные компоненты для ликвидации осложнений, ингибиторы или стабилизаторы глин, смазочные добавки для смазки инструмента и стенок скважины для облегчения проходки, полимеры, загущающие буровой раствор для поддержания его необходимой вязкости.

Большая часть операторов ГНБ использует «одномешковые» многокомпонентные смеси на основе бентонита для облегчения приготовления промывочной жидкости с низким содержанием твёрдой фазы на объекте выполнения работ.

На крупных объектах раствор готовиться индивидуально, согласно геолого-технологическому наряду (ГТН), диаметра протягиваемой трубы, составу грунтов, мощности насоса и тягового усилия установки.

Основные преимущества эксплуатации

Производственно-технический аспект

Возможность бестраншейного строительства, ремонта и санации подземных коммуникаций:

- под реками, оврагами, лесными массивами; в специфических грунтах (скальные породы, плавуны);

- в охранных зонах высоковольтных воздушных линий электропередач, магистральных газо-, нефте-,проводов;

- в условиях плотной жилищной застройки городов при прохождении трассы под автомагистралями, трамвайными путями, автомобильными дорогами, скверами и парками;

Сокращение сроков и объёма организационно-технических согласований перед началом работ в связи с отсутствием необходимости остановки движения всех видов наземного транспорта, перекрытия автомобильных и железных дорог;

Значительное сокращение сроков производства работ за счет использования высокотехнологичных буровых комплексов;

Значительное сокращение количества привлекаемой для прокладки трубопроводов тяжелой техники и рабочей силы;

Уменьшение риска аварийных ситуаций и, как следствие, гарантия длительной сохранности трубопроводов в рабочем состоянии;

Отсутствие необходимости во внешних источниках энергии при производстве работ в связи с полной автономностью установок;

Отсутствие необходимости производства работ по водопонижению в условиях высоких грунтовых вод.

Финансово-экономический аспект

Уменьшение сметной стоимости строительства трубопроводов за счет сокращения сроков производства работ, затрат на привлечение дополнительной рабочей силы и тяжелой землеройной техники;

Минимизация затрат на энергообеспечение буровых комплексов вследствие экономичности используемых агрегатов;

Отсутствие затрат на восстановление поврежденных участков автомобильных и железных дорог, зеленых насаждений и предметов городской инфраструктуры;

Сокращение эксплуатационных расходов на контроль и ремонт трубопроводов в процессе эксплуатации.

Социально-экологический аспект

Сохранение природного ландшафта и экологического баланса в местах проведения работ, исключение техногенного воздействия на флору и фауну, размыва берегов и донных отложений водоемов;

Минимизация негативного влияния на условия проживания людей в зоне проведения работ.